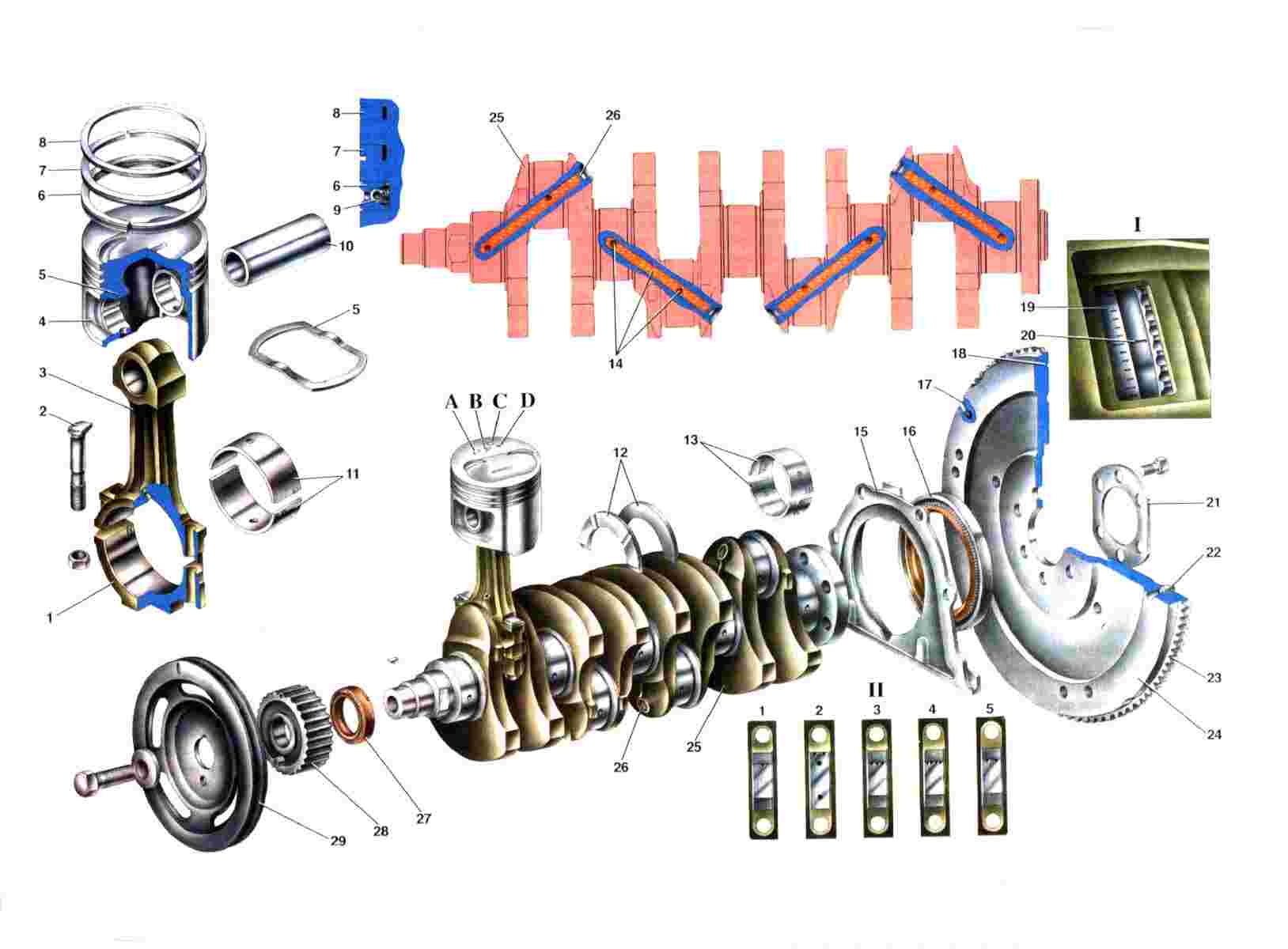

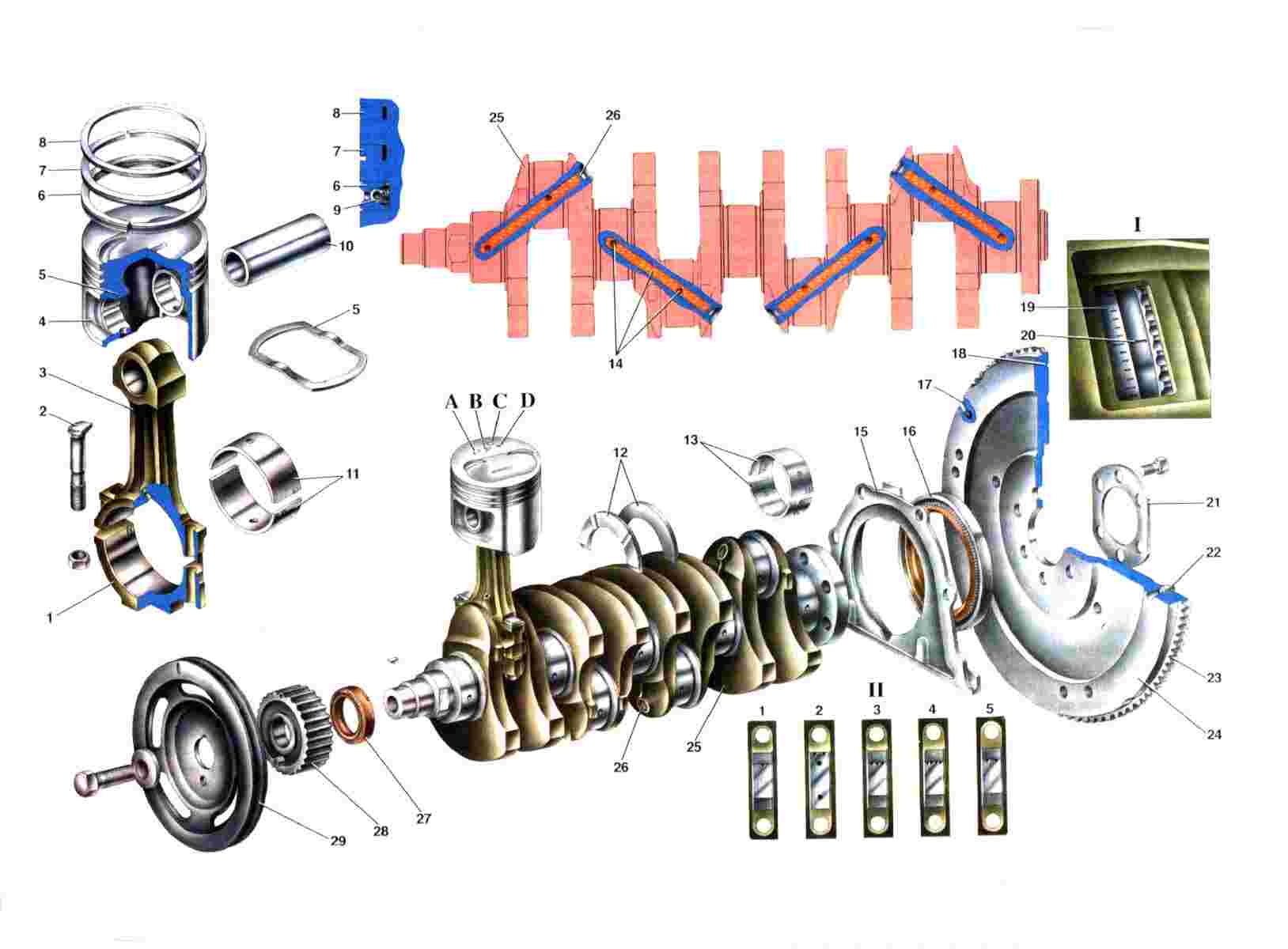

Кривошипно-шатунный механизм служит для преоб-

разования поступательного движения поршня под

действием энергии расширения продуктов сгорания

топлива во вращательное движение коленчатого

вала. Механизм состоит из поршня с поршневыми

кольцами и пальцем, шатуна, коленчатого вала и

маховика. Поршень 4 отливается из высокопрочно-

го алюминиевого сплава. Поскольку алюминий име-

ет высокий температурный коэффициент линейного

расширения, то для исключения опасности закли-

нивания поршня в цилиндре в головке поршня над

отверстием для поршневого пальца залита термо-

регулирующая стальная пластина 5. Поршни,

так-же как и цилиндры, по наружному диаметру

сортируются на пять классов: Измерять диаметр

поршня для определения его класса можно только

в одном месте: в плоскости, перпендикулярной

поршневому пальцу на расстоянии 51,5 мм от дни-

ща поршня. В остальных местах диаметр поршня

отличается от номинального, т.к. наружная по-

верхность поршня имеет сложную форму. В попе-

речном сечении она овальная, а по высоте кони-

ческая. Такая форма позволяет компенсировать

неравномерное расширение поршня из-за неравно-

мерного распределения массы металла внутри

поршня. На наружной поверхности поршня нанесены

кольцевые микроканавки глубиной до 14 микрон.

Такая поверхность способствует лучшей приработ-

ке поршня, так как в микроканавках задерживает-

ся масло. В нижней части бобышек под поршневой

палец имеются отверстия для прохода масла к

поршневому пальцу. Для улучшения условий смазки

в верхней части отверстий под палец сделаны два

продольных паза шириной 3 мм и глубиной 0,7 мм,

в которых накапливается масло. Ось отверстия

под поршневой палец смещена на 1,2 мм от диа-

метральной плоскости поршня в сторону располо-

жения клапанов двигателя. Благодаря этому пор-

шень всегда прижат к одной стенке цилиндра, и

устраняются стуки поршня о стенки цилиндра при

переходе его через ВМТ. Однако, это требует ус-

тановки поршня в цилиндр в строго определенном

положении. При сборке двигателя поршни устанав-

ливаются гак, чтобы стрелка на днище поршня бы-

ла направлена в сторону передней части двигате-

ля. По массе поршни сортируются на три группы:

нормальную, увеличенную на 5 г и уменьшенную на

5 г. Этим группам соответствует маркировка на

днище поршня: "Г", "+" и На двигателе все порш-

ни должны быть одной группы по массе, чтобы

уменьшить вибрации из-за неодинаковых масс

возвратно-поступательно движущихся деталей. В

запасные части поставляются поршни номинального

размера только трех классов: А, С и Е. Этого

достаточно для подбора поршня к любому цилиндру

при ремонте двигателя, так как поршни и цилинд-

ры разбиты на классы с некоторым перекрытием.

Например, к цилиндрам классов В и О может по-

дойти поршень класса С. Главное при подборе

поршня обеспечить необходимый монтажный зазор

между поршнем и цилиндром 0,025-0,045 мм. Кроме

поршней номинального размера в запасные части

поставляются и ремонтные поршни с увеличенным

на 0,4 и 0,8 мм наружным диаметром. На днищах

ремонтных поршней ставится маркировка в виде

квадрата или треугольника. Треугольник соот-

ветствует увеличению наружного диаметра на 0,4

мм. а квадрат на 0,8 мм. Поршневой палец 10

стальной, трубчатого сечения, запрессован в

верхнюю головку шатуна и свободно вращается в

бобышках поршня. По наружному диаметру пальцы

сортируются на три категории через 0,004 мм со-

ответственно категориям поршней. Торцы пальцев

окрашиваются в соответствующий цвет: синий пер-

вая категория, зеленый вторая и красный третья.

Поршневые кольца обеспечивают необходимое уп-

лотнение цилиндра и отводят тепло от поршня к

его стенкам. Кольца прижимаются к стенкам ци-

линдра под действием собственной упругости и

давления газов. На поршне устанавливаются три

чугунных кольца два компрессионных 7, 8 (уплог-

няюших) и одно (нижнее) маслосъемное 6, которое

препятс*нуе1 попаданию масла в камеру сгораний.

Верхнее компрессионное кольцо 8 рабогает в ус-

ловиях высокой температуры, агрессивного ноз-

действия продуктов сгораний и недостаточной

смазки, поэтому для повышения износоустойчивос-

ти наружная поверхность хромирована и для улуч-

шения прирабатываемости имеет бочкообразную

форму образующей. Нижнее компрессионное кольцо

7 имеет снизу проточку для собирания масла при

ходе поршня вниз, выполняя при этом дополни-

тельную функцию маслосбрасывающего кольца. По-

верхность кольца для повышения износоустойчи-

вости и уменьшения трения о стенки цилиндра

фосфатируется. Маслосъемное кольцо имеет хроми-

рованные рабочие кромки и проточку на наружной

поверхности, в которую собирается масло, снима-

емое со стенок цилиндра. Внутри кольца устанав-

ливается стальная витай пружина, которая разжи-

мает кольцо изнутри и прижимает его к стенкам

цилиндра. Кольца ремонтных размеров изготавли-

ваются (так же, как и поршни) с увеличенным на

0,4 и 0,8 мм наружным диаметром. Шатун является

стальным, обрабатывается вместе с крышкой, и

поэтому они в отдельности невзаимозаменяемы.

Чтобы при сборке не перепутать крышки и шатуны,

на них клеймится номер цилиндра, в который они

устанавливаются. При сборке цифры на шатуне и

крышке должны находиться с одной стороны. Ко-

ленчатый вал 25 отливается из высокопрочного

специального чугуна и состоит из шатунных и ко-

ренных шлифованных шеек. Для уменьшения дефор-

маций при работе двигателя вал сделан пятиопор-

ным и с большим перекрытием коренных и шатунных

шеек. В теле вала просверлены каналы 14 для по-

дачи масла от коренных шеек к шатунным. Техно-

логические выводы каналов закрыты колпачковыми

заглушками 26. Для уменьшения вибраций двигате-

ля вал снабжен противовесами, отлитыми заодно

целое с валом. Они уравновешивают центробежные

силы шатунной шейки, шатуна и поршня, которые

возникают при работе двигателя. Кроме того, для

уменьшения вибраций коленчатый вал еще динами-

чески балансируют, высверливая металл в проти-

вовесах.

1. Крышка шатуна;

1. Крышка шатуна;

2. Болт крепления крышки шатуна,

3. Шатун:

4. Поршень;

5. Терморегулирующая пластина поршня;

6. Маслосъемное кольцо;

7. Нижнее компрессионное кольцо;

8. Верхнее компрессионное кольцо;

9. Разжимная пружина:

10. Поршневой палец;

11. Вкладыш шатунного подшипника;

12. Упорные полукольца среднего коренного подшипника;

13. Вкладыши коренного подшипника;

14. Каналы для подачи масла от коренного подшипника к шатунному:

15. Держатель заднего сальника коленчатого вала:

16. Задний сальник коленчатого вала:

17. Штифт для датчика ВМТ:

18. Метка (лунка) ВМТ поршней 1-го и 4-го цилиндра;

19. Шкала в люке картера сцепления:

20. Метка ВМ-Г поршней l-гo и 4-го цилиндров на ободе маховика;

21. Шайба болтов крепления маховика:

22. Установочный штифт сцепления:

23. Зубчатый обод маховика:

24. Маховик;

25. Коленчатый вал;

26. Заглушка масляных каналов коленчатого вала;

27. Передний сальник коленчатого вала (запрессован в крышку масляною насоса);

28. . Зубчатый шкив привода распределительного вала;

29. Шкив привода генератора:

30. А.Маркировка категории поршня по отверстию для поршневою пальца:

31. В.Маркировка класса поршня по наружному диаметру;

32.С. Маркировка ремонтною размера поршня,

33. D.Установочная метка;

34. 1.Метки для установки момента зажигания;

35. 11.Маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от

|

1. Крышка шатуна;

1. Крышка шатуна;