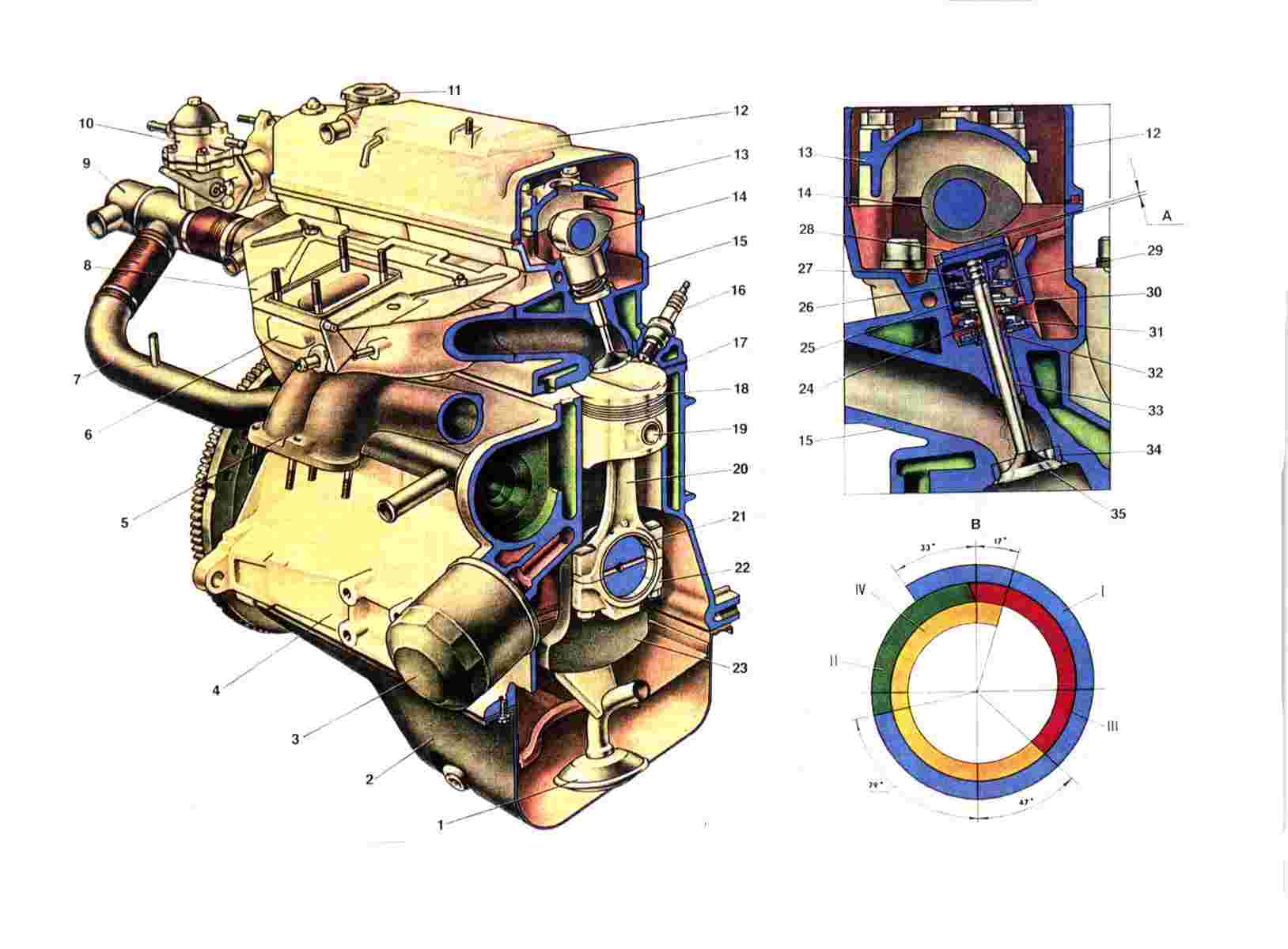

На автомобилях установлены четырехцилиндровые

четырехтактные карбюраторные двигатели различ-

ного объема цилиндров, с рядным расположением

цилиндров и с распределительным валом, разме-

щенным на головке цилиндров. Двигатель специ-

ально спроектирован для поперечного расположе-

ния на переднеприводном автомобиле. Поэтому его

компоновка и основные размеры выбраны такими,

чтобы он вместе с коробкой передач мог размес-

титься поперек между брызговиками передних ко-

лес. Три унифицированных двигателя рабочим объ-

емом 1100, 1300 и 1500 см* образуются

сочетанием трех различающихся по высоте и диа-

метру цилиндров блоков, двух головок цилиндров

с различными по диаметру впускными каналами, а

также двух поршней, отличающихся по диаметру

(76 и 82), и двух коленчатых валов с радиусами

кривошипов, соответствующих ходам поршня 60,6 и

71 мм. В сборе с коробкой передач и сцеплением

двигатель образует единый жесткий узел силовой

агрегат. Он установлен на автомобиле на трех

эластичных опорах. Они воспринимают как массу

силового агрегата, так и нагрузки, возникающие

при трогании автомобиля с места, разгоне и тор-

можении. Эластичные опоры поглощают вибрации

работающего двигателя и не передают их на ку-

зов, благодаря чему уменьшается шум в салоне

автомобиля. С другой стороны, эластичные опоры

защищают силовой агрегат от резких ударов при

движении автомобиля по неровностям дороги. На

автомобиле принята трехточечная схема крепления

силового агрегата, состоящая из передней, зад-

ней и левой опор. Передняя и левая опоры имеют

одинаковое устройство и состоят из наружной

стальной обоймы и внутренней алюминиевой втул-

ки, между которыми находится привулканизирован-

ная к ним резина. Задняя опора крепится болтами

снизу к днищу кузова. Она состоит из наружной

стальной арматуры и внутренней алюминиевой

втулки также разделенных резиной. Кронштейн

задней подвески стальной, кованый, крепится на

коробке передач болтами, соединяющими картер

сцепления с картером коробки передач. Блок ци-

линдров. Все цилиндры двигателя объединены

вместе с верхней частью картера в один общий

узел блок цилиндров, отлитый из специального

высокопрочного чугуна. При такой компоновке

обеспечивается прочность конструкции, жест-

кость, компактность и уменьшается масса двига-

теля. Протоки для охлаждающей жидкости сделаны

по всей высоте блока цилиндров, что улучшает

охлаждение поршней и поршневых колец и уменьша-

ет деформации блока цилиндров от неравномерного

нагрева. Цилиндры блока по диаметру подразделя-

ются на пять классов через 0,01 мм, обозначае-

мых буквами А, В, С, D. Е Класс цилиндра указан

на нижней плоскости блока против каждого ци-

линдра. Цилиндр и сопрягающийся с ним поршень

должны быть одного класса. При ремонте цилиндры

могут быть расточены и отхонингованы под увели-

ченный диаметр поршней на 0,4 и 0,8 мм. В ниж-

ней части блока цилиндров расположены пять опор

коренных подшипников коленчатого вала с тонкос-

тенными сталеалюминиевыми вкладышами. Верхние и

нижние вкладыши среднего (З-го) коренного под-

шипника без канавки на внутренней поверхности.

У остальных опор верхние вкладыши с канавкой на

внутренней поверхности, а нижние - без канавки.

До 1988 г. нижние вкладыши этих подшипников то-

же были с канавками. Подшипники имеют съемные

крышки 2, которые крепятся к блоку цилиндров

самоконтрящимися болтами. Отверстия под подшип-

ники коленчатого вала в блоке цилиндров обраба-

тываются в сборе с крышками, что обеспечивает

высокую точность, правильную геометрическую

форму отверстий и их соосность. Поэтому крышки

подшипников невзаимозаменяемы и для различия

имеют на наружной поверхности риски В средней

опоре имеются гнезда для установки упорных по-

луколец 12, удерживающих коленчатый вал от осе-

вых перемещений. С задней стороны от средней

опоры ставится металлокерамическое полукольцо

(желтого) цвета), а с передней стороны стадеа-

люминиевое. Величина осевого зазора коленчатого

вала должна быть 0,06-0,026 мм. Если зазор пре-

вышает максимально допустимый (0,35 мм), необ-

ходимо заменить полукольца ремонтными, увели-

ченными на 0,127 мм. Следует иметь в виду, что

канавки, находящиеся на одной стороне полуко-

лец, должны быть обращены к упорным поверхнос-

тям коленчатого вала. Снизу блок цилиндров зак-

рывается стальным штампованным картером 37.

Картер имеет перегородку для успокоения масла.

Между масляными картером и блоком цилиндров ус-

тановлена прокладка из пробкорезиновой смеси. К

заднему торцу блока цилиндров крепится картер

сцепления. Точное расположение картера относи-

тельно блока цилиндров и соосность коленчатого

вала и первичного вала коробки передач обеспе-

чивается двумя центрирующими втулками, запрес-

сованными в блок цилиндров. Головка цилиндров

27 общая для четырех цилиндров, отлита из алю-

миниевого сплава, имеет камеры сгорания клино-

видной формы. В головку запрессованы направляю-

щие втулки клапанов и седла, изготовленные из

чугуна. Седла, предварительно охлажденные в

жидком азоте, вставлены в гнезда нагретой го-

ловки цилиндров. Благодаря этому обеспечивается

надежная и прочная посадка седел в головке.

Между головкой и блоком цилиндров установлена

специальная безусадочная прокладка на металли-

ческом каркасе. Головка центрируется на блоке

цилиндров двумя втулками и крепится к нему де-

сятью болтами. Для равномерного обжатия всей

поверхности прокладки головки блока, для обес-

печения надежного уплотнения и исключения в

последующем подтяжки болтов при техническом об-

служивании автомобиля болты крепления головки

цилиндров затягиваются равномерно без рывков в

четыре приема и в строго определенной последо-

вательности; 1 прием затягивают болты моментом

2 кг-см; 2 прием затягивают болты моментом 7,08

-8,74 кгсм, 3 прием - доворачивают болты на

90'; 4 прием - снова доворачивают болты на 90".

В верхней части головки цилиндров расположены

пять опор под шейки распределительного вала 17.

Опоры выполнены разъемными. Верхняя половина

находится в корпусах подшипников 16 и 21 (пе-

реднем и заднем), а нижняя в головке цилиндров.

Установочные втулки корпусов подшипников расп-

ределительного вала размещены у шпилек крепле-

ния корпусов. Отверстия в опорах обрабатываются

в сборе с корпусами подшипников, поэтому они

невзаимозаменяемы, и головку цилиндров можно

заменять только в сборе с корпусами подшипни-

ков. На поверхности головки цилиндров, сопряга-

ющиеся с корпусами подшипников, в зоне крайних

опор распределительного вала наносят герметик

типа КЛТ-75ТМ. Устанавливают корпуса подшипни-

ков и затягивают гайки их крепления в два прие-

ма: 1-й прием предварительно затягивают гайки в

последовательности, указанной на листе 7. до

прилегания поверхностей корпусов подшипников к

головке цилиндров, следя за тем, чтобы устано-

вочные втулки корпусов свободно вошли в свои

гнезда; 2-й прием окончательно затягивают гайки

моментом 2,2 кг/см в той же последовательности.

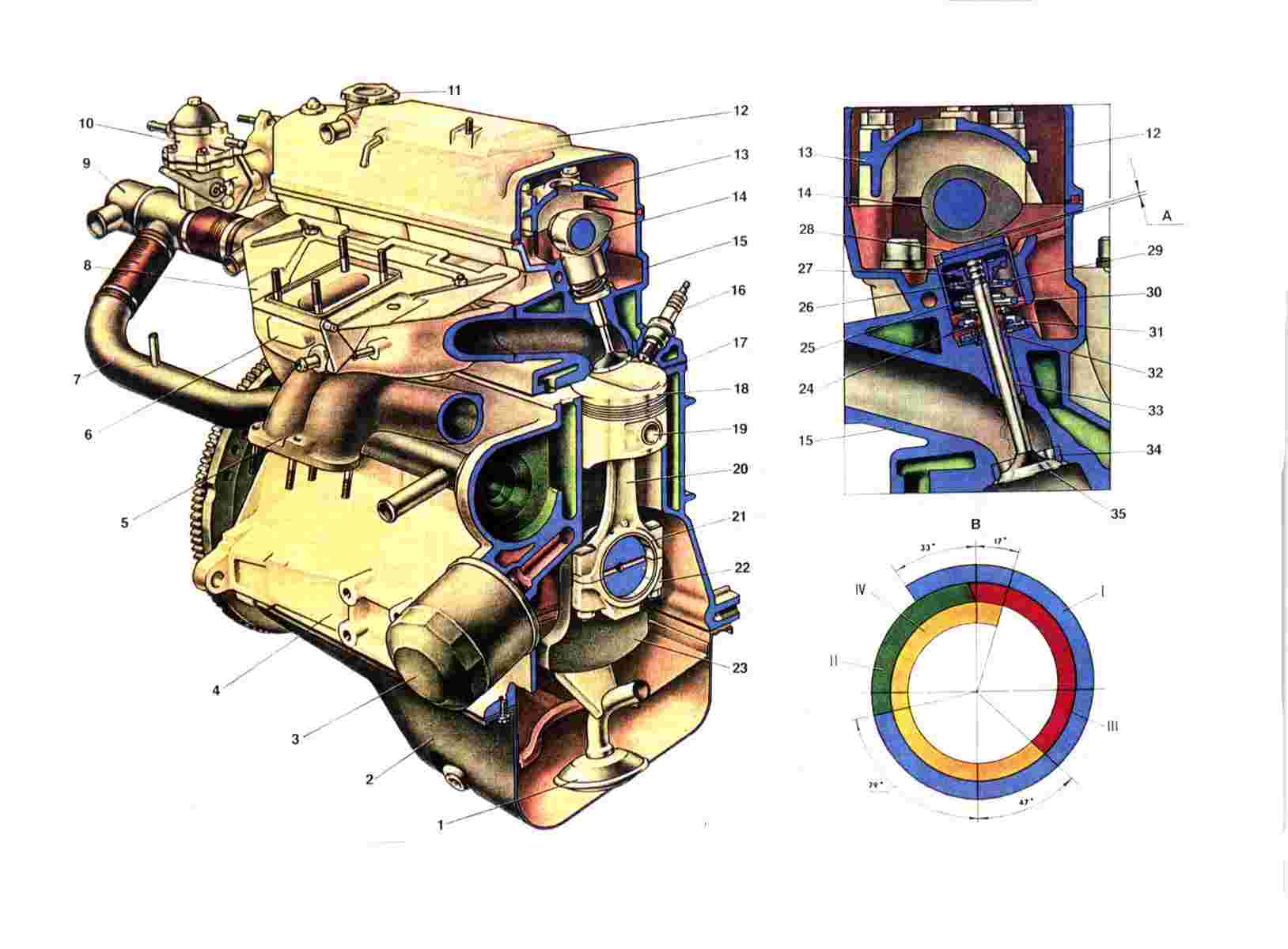

Фазы газораспределения. За один рабочий цикл в

цилиндре двигателя происходит четыре такта

впуск горючей смеси, сжатие, рабочий ход и вы-

пуск отработавших газов. Эти такты осуществля-

ются за два оборота коленчатого вала, т.е. каж-

дый такт происходит за полоборота (180')

коленчатого вала. Впускной клапан начинает отк-

рываться с опережением, т.е. до подхода поршня

к верхней мертвой точке (ВМТ) на расстояние,

соответствующее 33' поворота коленчатого вала

до ВМТ. Это необходимо для того, чтобы клапан

был полностью открытым, когда поршень пойдет

вниз, и через полностью открытое впускное от-

верстие поступило по возможности больше свежей

горючей смесиВпускной клапан закрывается с за-

паздыванием, т.е. после прохождения поршнями

нижней мертвец точки (НМТ) на расстоянии, соот-

ветствующем 79 поворота коленчатого вала после

НМТ. Вследствие инерционного напора струи вса-

сываемой горючей смеси она продолжает поступать

в цилиндр, когда поршень уже начал движение

вверх, и тем самым обеспечивается лучшее напол-

нение цилиндра. Таким образом, впуск практичес-

ки происходит за время поворота коленчатого ва-

ла на 292 . Выпускной клапан начинает

открываться еще до полного окончания рабочего

хода, до подхода поршня к НМТ на расстояние,

соответствующее 47' поворота коленчатого вала

до НМТ. В этот момент давление в цилиндре еще

довольно велико, и газы начинают интенсивно ис-

текать из цилиндра, в результате чего их давле-

ние и температура быстро падают. Это значитель-

но уменьшает работу двигателя во время выпуска

и предохраняет двигатель от перегрева. Выпуск

продолжается и после прохождения поршнем ВМТ,

т.е. когда коленчатый вал повернется на 17'

после ВМТ. Таким образом, продолжительность вы-

пуска составляет 244'. Из диаграммы фаз видно,

что существует такой момент (50' поворота ко-

ленчатого вала около ВМТ), когда открыты однов-

ременно оба клапана - впускной и выпускной. Та-

кое положение называется перекрытием клапанов.

Из-за малого промежутка времени перекрытие кла-

панов не приводит к проникновению отработавших

газов во впускной трубопровод, а наоборот,

инерция потока отработавших газов вызывает под-

сос горючей смеси в цилиндр и тем самым улучша-

ет его наполнение. Описанные фазы газораспреде-

ления имеют место при зазоре А между кулачком

распределительного вала и толкателем клапана на

холодном двигателе. Чтобы обеспечить согласова-

ние моментов открытия и закрытия клапанов с уг-

лами поворота коленчатого вала (т. е. обеспе-

чить правильную установку фаз

газораспределения), на деталях двигателя имеют-

ся метки: 7 на задней крышке зубчатого ремня; 8

на шкиве распределительного вала; 10 и 11 на

передней крышке зубчатого ремня; 12 на шкиве

привода генератора; 13 на крышке масляного на-

соса; 14 на зубчатом шкиве коленчатого вала.

Если фазы газораспределения установлены пра-

вильно, то при положении поршня первого цилинд-

ра в ВМТ в конце такта сжатия метка 7 на задней

крышке зубчатого ремня должна совпадать с мет-

кой 8 на шкиве распределительного вала, а метка

14 на зубчатом шкиве коленчатого вала с меткой

13 на крышке масляного насоса. Когда полость

привода распределительного вала закрыта перед-

ней крышкой, то положение коленчатого вала мож-

но определить по меткам на шкиве привода гене-

ратора и передней крышке зубчатого ремня. При

положении поршня четвертого цилиндра в ВМТ мет-

ка 12 на шкиве должна совпадать с меткой 11 на

крышке привода распределительного вала. Кроме

того, можно пользоваться меткой 20 на маховике

и шкалой 19 в люке картера сцепления. Одно де-

ление шкалы соответствует повороту коленчатого

вала на Г. При совпадении меток регулируются

натяжение ремня и зазоры А в клапанном механиз-

ме. Порядок работы двигателя. Для плавной рабо-

ты многоцилиндрового двигателя и уменьшения не-

равномерных нагрузок на коленчатый вал рабочие

процессы в различных цилиндрах должны происхо-

дить в определенной последовательности (поряд-

ке). Порядок работы цилиндров двигателя зависит

от расположения шеек коленчатого вала и кулач-

ков распределительного вала и у двигателей се-

мейства 2108 составляет 1-3-4-2. Последователь-

ность чередования тактов в цилиндрах двигателя

за два полных оборота удобно проследить по таб-

лице: Когда в первом цилиндре поршень движется

вниз в диапазоне от 0 до 180' поворота, проис-

ходит сгорание и расширение газов. Во время

расширения газы совершают полезную работу, поэ-

тому этот такт называют рабочим ходом. Третий

цилиндр отстает от первого на 180', и в нем

поршень движется вверх, осуществляя сжатие ра-

бочей смеси. В четвертом цилиндре, отстающем от

первого на 360", а от третьего на 180'. поршень

движется вниз, и происходит впуск горючей сме-

си. И, наконец, во втором цилиндре, отстающем

по циклу рабочего процесса на 540' от первого

цилиндра, в это время поршень движется вверх, и

происходит выпуск отработавших газов. Аналогич-

но в диапазоне от 180' до 360' поворота первой

шатунной шейки рабочий ход происходит в третьем

цилиндре, сжатие в четвертом, впуск - во втором

и выпуск в первом и т.д.

1. Приемник масляного насоса;

1. Приемник масляного насоса;

2. Масляный картер;

3. Масляный фильтр:

4. Блок цилиндров:

5. Выпускной коллектор;

6. Впускной трубопровод;

7. Подводящая труба насоса охлаждающей жидкости;

8. Теплоизолирующий экран карбюратора;

9. Термостат;

10. Топливный насос;

11. Крышка маслозаливной горловины;

12. Крышка головки цилиндров;

13. Передний корпус подшипников распределительного вала;

14. Распределительный вал;

15. Головка цилиндров;

16. Свеча зажигания;

17. Прокладка головки цилиндров;

18. Поршень;

19. Поршневой палец;

20. Шатун;

21. Вкладыш шатунного подшипника коленчатого вала;

22. Крышка шатуна;

23. Коленчатый вал;

24. Маслоотражательный колпачок;

25. Толкатель;

26. Сухарь клапана;

27. Тарелка пружин;

28. Регулировочная шайба;

29. Внутренняя пружина клапана;

30. Наружная пружина клапана;

31. Опорная шайба пружин;

32. Стопорное кольцо;

33. Направляющая втулка клапана;

34. Седло клапана;

35. Впускной клапан;

36. А.Зазор в механизме привода клапанов на холодном двигателе: 0,2 мм для впускных

клапанов и 0,35 мм для выпускных;

37. В.Диаграмма фаз газораспределения;

38. 1.Впуск горючей смеси;

39. 11.Сжатие;

40. III.Рабочий ход;

41. IV.Выпуск.

|

1. Приемник масляного насоса;

1. Приемник масляного насоса;