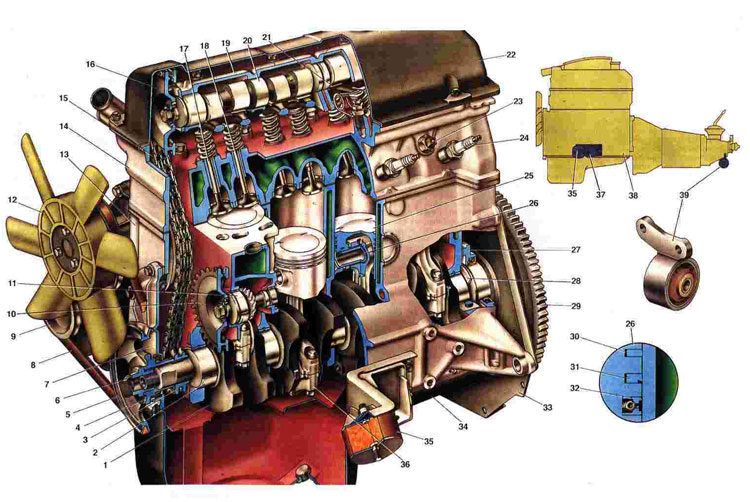

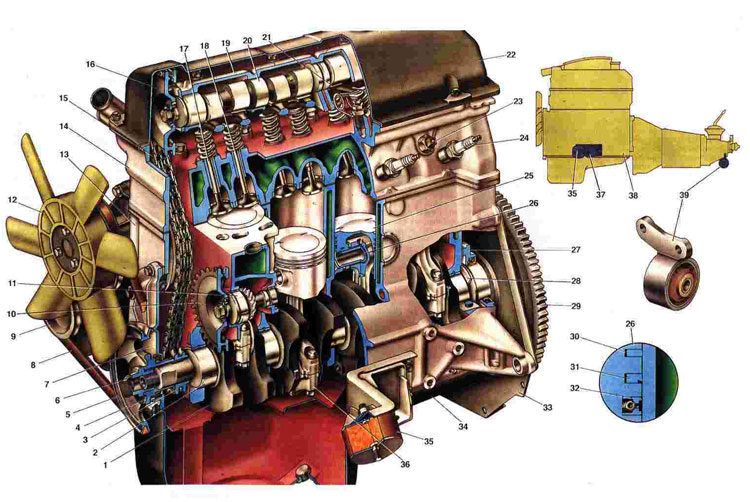

Компоновка двигателя отличается простотой и

компактностью. Все узлы двигателя, требующие

регулировки и ухода, расположены в легкодоступ-

ных местах. Блок цилиндров. Блок 13 отлит из

специального чугуна. Цилиндры блока по диаметру

подразделяются через 0,01 мм на пять классов,

обозначаемых буквами А, В, С, О, Е. Класс ци-

линдра указан на нижней плоскости блока против

каждого цилиндра. Цилиндр и сопрягающийся с ним

поршень должны быть одного класса для обеспече-

ния зазора между поршнем и цилиндром 0,05- 0,07

мм. Диаметры цилиндров каждого класса следую-

щие, мм:Класс Диаметр цилиндра А 82,000-82,010

В 82.010-82,020 С 82,020-82,030 0 82,030-82.040

Е 82,040-82,050 В нижней части блока цилиндров

расположены пять опор коренных подшипников ко-

ленчатого вала с тонкостенными сталеалюминевыми

вкладышами. Отверстия под подшипники коленчато-

го вала в блоке цилиндров обрабатываются в сбо-

ре с крышками. Поэтому крышки подшипников нев-

заимозаменяемы, и для различия на их наружной

поверхности сделаны риски. В задней опоре име-

ются гнезда для установки упорных полуколец 28,

удерживающих коленчатый вал от осевых перемеще-

ний. Спереди устанавливается сталеалюминевое

полукольцо, а сзади металлокерамическое (желто-

го цвета), пропитанное маслом. Величина осевого

зазора коленчатого вала при сборке двигателя

обеспечивается в пределах 0,06-0,2 мм. Если в

эксплуатации зазор превышает максимально допус-

тимый (0,35 мм), необходимо заменять упорные

полукольца новыми или ремонтными, увеличенными

на 0,127 мм. Канавки. находящиеся на одной сто-

роне полуколец, должны быть обращены к упорным

поверхностям коленчатого вала. В передней части

блока цилиндров имеется полость для привода ме-

ханизма газораспределения, закрытая крышкой 7.

С задней стороны к блоку цилиндров прикреплен

держатель 27 заднего сальника. В крышку 7 и

держатель 27 установлены самоподжимные сальни-

ки. В левой части блока установлен валик 11

привода вспомогательных агрегатов. В отверстия

под подшипники валика запрессованы сталеалюми-

ниевые втулки. Головка Цилиндров 14 общая для

четырех цилиндров, отлита из алюминиевого спла-

ва. В головку запрессованы чугунные седла и

направляющие втулки клапанов. В отверстиях нап-

равляющих втулок нарезаны спиральные канавки

для смазки. Для уменьшения проникновения масла

в камеру сгорания через зазоры между втулкой и

стержнем клапана применены металлорезиновые

маслоотражательные колпачки. Головка цилиндров

крепится к блоку цилиндров .одиннадцатью болта-

ми. Между головкой и блоком цилиндров установ-

лена прокладка, изготовленная из асбестового

материала на металлическом каркасе и пропитан-

ная графитом. Поршни 5 изготовлены из алюминие-

вого сплава. Юбка поршня в поперечном сечении

овальная, а по высоте имеет коническую форму.

Кроме того, в головки поршня залита стальная

термокомпенсационная стальная пластина. Все это

выполнено для компенсации неравномерной тепло-

вой деформации поршня при нагреве. В бобышках

поршня имеются отверстия для прохода масла к

поршневому кольцу. Отверстие под поршневой па-

лец смещено от оси симметрии на 1,2 мм в правую

сторону двигателя для уменьшения стука поршня

при переходе через ВМТ. Поэтому на днище поршня

клеймится стрелка, которая при сборке должна

быть обращена в сторону передней части двигате-

ля. Поршни, как и цилиндры, по наружному диа-

метру сортируются нанять классов через 0,01 мм,

а по диаметру отверстия под поршневой палец -

на три категории через 0,004 мм, обозначаемые

цифрами 1, 2, 3. Класс поршня (буква) и катего-

рия отверстия под поршневой палец (цифра) клей-

мятся на днище поршня. При изготовлении строго

выдерживается масса поршней. Поэтому при сборке

двигателя подбирать поршни одной группы по мас-

се не требуется. Поршневой палец 6 стальной,

цементированный, трубчатого сечения, плавающего

типа, т. е. свободно вращается в бобышках порш-

ня и втулке шатуна. Палец фиксируется в поршне

двумя стальными стопорными кольцами. Поршневые

пальцы, как и отверстия в бобышках поршня, по

наружному диаметру подразделяются на три кате-

гории через 0.004 мм. Категория пальца маркиру-

ется на его торце цветом: синим первая катего-

рия, зеленым вторая, красным третья. Собираемые

палец и поршень должны принадлежать к одной ка-

тегории. Поршневые кольца 30, 31 и 32 изготов-

лены из чугуна Наружная поверхность верхнего

компрессионного кольца 30 хромирована для повы-

шения износостойкости и для улучшения прираба-

тываемости имеет бочкообразную форму образую-

щей. Нижнее коммрессионное кольцо 31

скребкового типа (с проточкой по наружной по-

верхности), фосфатированное. Кольцо надо уста-

навливать проточкой вниз. Маслосъемное кольцо

32 имеет прорези для снимаемого с цилиндра мас-

ла и внутреннюю витую пружину (расширитель).

Шатуны 36 стальные, кованые, с разъемной нижней

головкой, в которой устанавливаются вкладыши

шатунного подшипника. Шатун обрабатывают вместе

с крышкой, поэтому при сборке номера на шатуне

и крышке должны быть одинаковы. В верхнюю го-

ловку шатуна запрессована сталебронзовая втул-

ка. По диаметру отверстия этой втулки шатуны

подразделяются на три класса через 0,004 мм,

как и поршни. Номер класса клеймится на верхней

головке шатуна. По массе верхней и нижней голо-

вок шатуны подразделяются на классы, маркируе-

мые краской на стержне шатуна. На двигатель

должны устанавливаться шатуны одного класса по

массе. т. е. с одинаковой маркировкой. Шатунные

болты запрессованы в нижнюю головку шатуна. По-

этому чтобы не нарушить посадку болтов в от-

верстиях головки, нельзя выпрессовывать болты

из головки шатуна при ремонтных работах. Колен-

чатый вал 1 пятиопорный, отлит из чугуна. Шейки

вала закалены токами высокой частоты на глубину

2-3 мм. В заднем конце коленчатого вала выпол-

нено гнездо под передний подшипник первичного

вала коробки передач, по наружному диаметру ко-

торого центрируется маховик 29. Маховик уста-

навливается на коленчатый вал так, чтобы метка

(конусообразная лунка около зубчатого обода ма-

ховика) и ось шатунной шейки первого цилиндра

находились в одной плоскости и по одну сторону

от оси коленчатого вала. Вкладыши коренных и

шатунных подшипников - тонкостенные, сталеалю-

миниевые. Все шатунные вкладыши одинаковые и

взаимозаменяемые. Верхние вкладыши l-гo, 2-го,

4-го и 5-го коренных подшипников одинаковые, с

канавкой на внутренней поверхности, а нижние

без канавки. Вкладыши З-го коренного подшипника

отличаются от остальных большей шириной и от-

сутствием канавки на внутренней поверхности.

Газораспределительный механизм обеспечивает на-

полнение цилиндров двигателя горючей смесью и

выпуск отработавших газов в соответствии с при-

нятым для двигателя порядком работы цилиндров и

фазами газораспределения. К деталям механизма

относятся: распределительный вал, клапаны и

направляющие втулки, пружины с деталями крепле-

ния, рычаги привода клапанов. Распределительный

вал, управляющий открытием и закрытием клапа-

нов, чугунный, литой. Трущиеся поверхности ку-

лачков подвергнуты отбеливанию. Это? процесс

заключается в электродуговом оплавлении поверх-

ностей, в результате которого образуется слой

так называемого "белого" чугуна, обладающего

высокой твердостью. Вал вращается на пяти опо-

рах в специальном корпусе 19, а от осевых пере-

мещений удерживается упорным фланцем, помещен-

ным в проточке передней опорной шейки вала.

Клапаны (впускной и выпускной) расположены в

головке цилиндров наклонно в один ряд. Головка

впускного клапана имеет больший диаметр для

лучшего наполнения цилиндра, а рабочая фаска

выпускного клапана, работающая при высоких тем-

пературах в агрессивной среде выпускных газов,

имеет наплавку из жаростойкого сплава. Пружины

прижимают клапан к седлу и не позволяют ему от-

рываться от рычага привода. Верхняя опорная та-

релка 11 пружин удерживается на стержне клапана

двумя сухарями 10, имеющими в сложенном виде

форму усеченного конуса. Рычаги 13 передают

усилие от кулачка распределительного вала к

клапану. Рычаг одним концом опирается на сфери-

ческую головку регулировочного болта 14, а дру-

гим на торец клапана. Регулировочный болт ввер-

нут во втулку 16 и стопорится контргайкой.

Привод вспомогательных агрегатов. Вспомогатель-

ные агрегаты двигателя и механизм газораспреде-

ления приводятся в действие от коленчатого вала

с помощью цепной передачи. Она состоит из двух-

рядной втулочно-роликовой цепи 5, ведущей звез-

дочки 36 на коленчатом валу, ведомой звездочки

4 привода вспомогательных агрегатов, ведомой

звездочки 2 распределительного вала, успокоите-

ля 35 цепи и натяжителя 39 с башмаком 38. Баш-

мак натяжителя и успокоитель цепи имеют сталь-

ной каркас с привулканизированным слоем резины.

Около звездочки коленчатого вала в блок цилинд-

ров завернут ограничительный палец 37. Он не

допускаем спадания цепи в картер двигателя при

снятии звездочки распределительного вала (когда

на автомобиле снимается головка цилиндров). При

отворачивании фиксирующей гайки натяжителя цепь

натягивается башмаком 38, на который действуют

пружины натяжителя. Башмак натяжителя вращаете?

вокруг болта крепления. После затяжки гайки 46

стержень 44 зажимается цангами сухаря 45,

вследствие чего блокируется пружина 43 натяжи-

теля цепи. При работе двигателя на плунжер 49

воздействует только внутренняя пружина 47,

обеспечивающая благодаря зазору 0,2-0,5 мм в

механизме натяжителя компенсацию колебаний це-

пи. Успокоитель 3 цепи гасит колебания ведущей

ветви цепи. При работе двигателя цепь вытягива-

ется. Она считается работоспособной, если натя-

житель обеспечивает ее натяжение, т.е. если

цепь натянулась не более чем на 4 мм. Валик 19

привода масляного насоса, датчика-распределите-

ля зажигания и топливного насоса установлен

вдоль двигателя и имеет две опорные шейки, вин-

товую шестерню и эксцентрик, который через тол-

катель приводит в действие топливный насос.

Винтовая шестерня валика 19 находится в зацеп-

лении с шестерней 21, которая приводит в дейс-

твие датчик-распределитель зажигания и масляный

насос. Шестерня 21 вращается в металлокерами-

ческой втулке, запрессованной в блок цилиндров.

В шестерне выполнено отверстие со шлицами, в

которое входят шлицевые концы валиков датчика-

распределителя зажигания и масляного насоса.

Работа двигателя. За один рабочий цикл в ци-

линдре двигателя происходит четыре такта впуск

горючей смеси, сжатие, рабочий ход и выпуск от-

работавших газов. Эти такты осуществляются за

два оборота коленчатого вала, т.е. каждый такт

происходит за полоборота (180 ) коленчатого ва-

ла. Впускной клапан начинает открываться за

12'30' до подхода поршня к верхней мертвой точ-

ке (ВМТ). Это необходимо для того, чтобы клапан

был полностью открытым, когда поршень пойдет

вниз. Закрывается клапан через 51' после про-

хождения поршнем нижней мертвой точки (НМТ).

Вследствие инерционного напора струи всасывае-

мой горючей смеси она продолжает поступать в

цилиндр, когда поршень уже начал движение

вверх, и тем самым обеспечивается лучшее напол-

нения цилиндра. Выпускной клапан начинает отк-

рываться за 38' де НМТ. В этот момент давление

в цилиндре еще довольно велико, и газы начинают

интенсивно истекать из цилиндра. Закрывается

клапан через 10' после прохождения поршнем ВМТ.

Существует такой момент (23'30' поворота колен-

чатого вала около ВМТ). когда открыты одновре-

менно оба клапана впускной и выпускной. Такое

положение называется перекрытием клапанов.

Из-за малого промежутка времени перекрытие кла-

панов не приводит к проникновению отработавших

газов во впускной трубопровод, а наоборот,

инерция потока отработавших газов вызывает под-

сос горючей смеси в цилиндр и улучшает его на-

полнение. Чтобы обеспечить согласование момен-

тов открытия и закрытия клапанов с углами

поворота коленчатого вала (т.е. обеспечить пра-

вильную установку фаз газораспределения), на

звездочках коленчатого и распределительного ва-

лов имеются метки D и В, а также С на блоке ци-

линдров и А (выступ) на корпусе подшипников

распределительного вала. Если фазы газораспре-

деления установлены правильно, то при положении

поршня четвертого цилиндра в ВМТ в конце такта

сжатия метка А должна совпадать с меткой В, а

метка С с меткой D. Когда полость привода расп-

ределительного вала закрыта крышкой, то положе-

ние коленчатого вала можно определить по меткам

на шкиве коленчатого вала и крышке привода

распределительного вала. Чтобы обеспечить пра-

вильную работу механизма газораспределения при

тепловом расширении деталей на работающем дви-

гателе, зазоры между кулачками и рычагами при-

вода клапана устанавливаются равными 0,15 мм

для впускных клапанов и 0,20 мм для выпускных

на холодном двигателе. Если зазоры больше, то

клапаны будут открываться с запаздыванием и

закрываться с опережением. Если зазора нет, то

клапаны на работающем двигателе будут оставать-

ся немного приоткрытыми. В результате резко

сократится долговечность клапанов и седел, упа-

дет мощность двигателя.

1. Коленчатый вал;

1. Коленчатый вал;

2. Вкладыш коренного подшипника коленчатого вала;

3. Звездочка коленчатого вала;

4. Передний сальник коленчатого вала;

5. Шкив коленчатого вала;

6. Храповик;

7. Крышка привода механизма газораспределения;

8. Ремень привода насоса охлаждающей жидкости и генератора;

9. Шкив генератора;

10. Звездочка привода масляного насоса, топливного насоса и распределителя зажигания;

11. Валик привода масляного насоса, топливного насоса и распределителя зажигания;

12. Вентилятор системы охлаждения;

13. Блок цилиндров;

14. Головка цилиндров:

15. Цепь привода механизма газораспределения;

16. Звездочка распределительного вала;

17. Выпускной клапан;

18. Впускной клапан;

19. Корпус подшипников распределительного вала;

20. Распределительный вал;

21. Рычаг привода клапана;

22. Крышка головки цилиндров;

23. Датчик указателя температуры охлаждающей жидкости;

24. Свеча зажигания;

25. Поршень;

26. Поршневой палец;

27. Держатель заднего сальника коленчатою вала;

28. Упорное полукольцо коленчатого вала;

29. Маховик;

30. Верхнее компрессионное кольцо;

31. Нижнее компрессионное кольцо:

32. Маслосъемное кольцо:

33. Передняя крышка картера сцепления;

34. Масляный картер;

35. Передняя опора силового агрегата;

36. Шатун;

37. Кронштейн передней опоры:

38. Силовой агрегат:

39. Задняя опора силового агрегата.

|

1. Коленчатый вал;

1. Коленчатый вал;