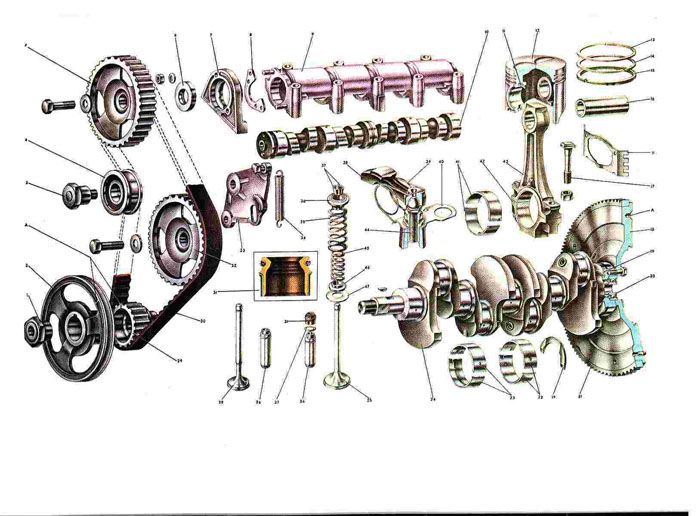

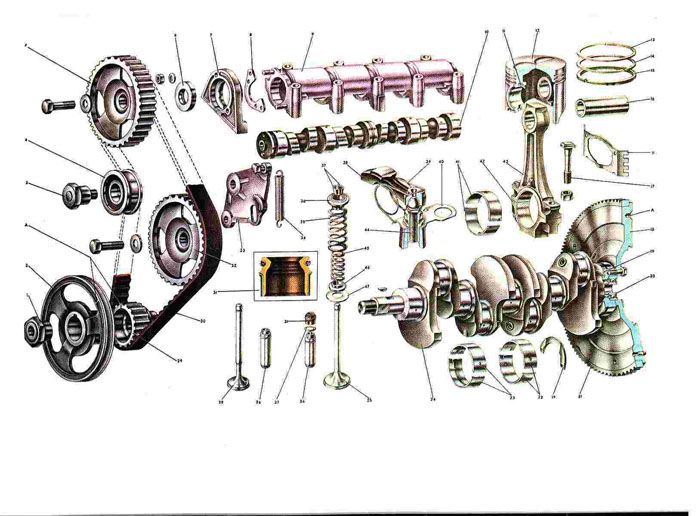

Энергия расширения продуктов сгорания топлива

через кривошипно-латунный механизм двигателя

передается на коленчатый вал двигателя. Детали

кривошипно-шатунного механизма при этом подвер-

гаются воздействию значительных механических и

термических нагрузок. Подбор материалов поршня,

пальца, поршневых колец и их конструкция обес-

печивают надежное уплотнение цилиндра, эффек-

тивный теплоотвод, малую массу деталей, мини-

мальный коэффициент трения, высокую прочность и

надежность. Поршни 12 изготовлены из алюминие-

вого сплава и покрыты слоем олова для улучшения

прирабатываемости. Юбка поршня в поперечном се-

чении овальная, причем большая ось овала пер-

пендикулярна оси поршневого пальца. По высоте

поршень имеет коническую форму: в верхней части

меньший диаметр, чем в нижней. Кроме того, в

бобышки поршня залиты стальные терморегулирую-

щие пластины И. Все это выполнено для компенса-

ции неравномерности тепловой деформации поршня

при работе в цилиндрах двигателя, возникающей

изза неравномерного распределения массы металла

внутри юбки поршня. В бобышках поршня имеются

отверстия для прохода масла к поршневому паль-

цу. Отверстие под поршневой палец смещено от

оси симметрии на 2 мм в правую сторону двигате-

ля. Это уменьшает возможность появления стука

поршня при переходе через в. м. т. Для правиль-

ной установки поршня в цилиндр около отверстия

под поршневой палец имеется метка "П". Поршень

должен устанавливаться в цилиндр так, чтобы

метка была обращена в сторону передней части

двигателя. Поршни, как и цилиндры, по наружному

диаметру подразделяются на пять классов через

0,01 мм, обозначаемые буквами А, В, С, О, Е. Им

соответствуют следующие диаметры цилиндров, в

мм: А 78.94-7895 В 78.95-78,96 С 78.96-78.97 0

78.97-78,98 Е 78.98-78,99. В связи со сложной

формой наружной поверхности поршня измерять его

диаметр необходимо в плоскости, перпендикуляр-

ной оси поршневого пальца и на расстоянии 52,4

мм от днища поршня. В запасные части поставля-

ются поршни классов А, С, Е. Этих классов дос-

таточно для подбора поршня к любому цилиндру,

так как поршни и цилиндры разбиты на классы с

некоторым перекрытием размеров. Например, к ци-

линдрам классов В и Д) может подойти поршень

класса С. Кроме того, при ремонте двигателей

поршни обычно заменяются у изношенных цилинд-

ров, поэтому к незначительно изношенному ци-

линдру, имевшему класс В, может подойти поршень

класса С. Главное при подборе поршня обеспече-

ние необходимого монтажного зазора между порш-

нем и цилиндром (0,05-0,07 мм). По диаметру от-

верстия под поршневой палец поршни

подразделяются через 0,064 мм на три категории,

обозначаемые цифрами 1, 2, 3. Класс поршня

(буква) и категория отверстия под поршневой па-

лец (цифра) клеймятся на днище поршня. Поршни

по массе в одном и том же двигателе подобраны с

максимально допустимым отклонением +2,5 г.

Поршневой палец 16 стальной, цементированный,

трубчатого сечения, запрессован в верхнюю го-

ловку шатуна с натягом и свободно вращается в

бобышках поршня. Поршневые пальцы, как и от-

верстия в бобышках поршня, по наружному диамет-

ру подразделяются на три категории через 0,()d4

мм. Категория пальца маркируется на его торце

соответствующим цветом: синим первая категория,

зеленым вторая, красным третья. Собираемые па-

лец и поршень должны принадлежать к одной кате-

гории. Поршневые кольца 13, 14, 15. обеспечива-

ющие необходимое уплотнение цилиндра,

изготовлены из чугуна. На поршне установлены

два компрессионных (уплотняющих) кольца, кото-

рые уплотняют зазор между поршнем и цилиндром и

отводят теплоту от поршня, 1 и одно маслосъем-

ное, которое препятствует попаданию масла в ка-

меру сгорания. Кольца прижимаются к стенке ци-

линдра силами собственной упругости и давлением

газов. Верхнее компрессионное кольцо 13 работа-

ет в условиях высокой температуры, агрессивного

воздействия продуктов сгорания и недостаточной

смазки, поэтому для повышения износоустойчивос-

ти наружная поверхность его хромирована и для

улучшения прирабатываемости имеет бочкообразную

форму образующей. Нижнее компрессионное кольцо

14 скребкового типа (имеет проточку по наружной

поверхности), фосфатированное, выполняет также

дополнительную функцию и маслосбрасывающего

кольца. Кольцо устанавливается обязательно про-

точкой вниз, иначе возрастают расход масла и

нагарообразование в камере сгорания. Маслосъем-

ное кольцо 15 имеет прорези для снимаемого с

цилиндра масла и внутреннюю витую пружину -

расширитель, обеспечивающий дополнительное при-

жатие кольца к стенке цилиндра. Шатуны 43 -

стальные, кованые со стержнем двутаврового се-

чения. Нижняя головка шатуна разъемная; в ней

устанавливаются вкладыши 41 шатунного подшипни-

ка. Крышка 42 нижней головки крепится двумя

болтами 17 и самоконтрящимися гайками. Шатун

обрабатывают вместе с крышкой, и поэтому при

сборке имеющиеся номера на шатуне и крышке

должны быть одинаковы и находиться с одной сто-

роны. Через отверстие, расположенное в месте

перехода нижней головки шатуна в стержень, про-

ходит масло, смазывающее стенки цилиндра. Сбор-

ка шатуна с поршнем выполняется так, чтобы мет-

ка "П" на поршне находилась со стороны выхода

отверстия для масла на нижней головке шатуна,

если оно на нем есть. Коленчатый вал 24 отлит

из чугуна и является основной силовой деталью

двигателя, которая воспринимает действие давле-

ния газов и инерционных сил. Материал вала ра-

ботает на усталость. Повышение усталостной

прочности достигается большим перекрытием ко-

ренной и шатунной шеек, наличием пяти опор

(полноопорный). поверхностной закалкой шеек то-

ками высокой частоты на глубину 2-3 мм, специ-

ально выполненными плавными переходами между

шейками и щеками, тщательной обработкой напря-

женных мест. Смазка от коренных подшипников к

шатунным подводится по сверленым каналам, кото-

рые закрываются колпачковыми заглушками. В зад-

нем конце коленчатого вала выполнено гнездо под

передний подшипник 20 первичного валы коробки

передач. Маховик 18 отлит из чугуна и имеет

напрессованный стальной зубчатый обод 21 для

пуска двигателя стартером. Маховик крепится к

заднему торцу коленчатого вала шестью болтами,

под которыми установлена общая стальная шайба.

Центрируется маховик по наружному диаметру под-

шипника 20 первичного вала коробки передач. Ма-

ховик устанавливается на коленчатый вал так,

чтобы метка А (конусооёразная лунка около зуб-

чатого обода маховика) и ось шатунной шейки

первого цилиндра находились в одной плоскости и

по одну сторону от оси коленчатого вала. Вкла-

дыши коренных 22. 23 и шатунных 41 подшипников

тонкостенные, биметаллические сталеалюминевые.

Вкладыши каждого коренного или шатунного под-

шипника состоят из двух половинок. От проверты-

вания вкладыши удерживаются выступом, входящим

в паз шатунного или коренного подшипника. Все

шатунные вкладыши одинаковые и взаимозаменяе-

мые. Вкладыши 23 первого, второго, четвертого и

пятого коренных подшипников одинаковые и взаи-

мозаменяемые. имеют канавку на внутренней по-

верхности (с 1987 г. нижние вкладыши этих под-

шипников устанавливаются без канавки). Вкладыш

22 третьего (центрального) коренного подшипника

отличается от остальных шириной и отсутствием

канавки на внутренней поверхности. Газораспре-

делительный механизм обеспечивает наполнение

цилиндров двигателя свежим зарядом горючей сме-

си и выпуск отработавших газов. К деталям газо-

распределительного механизма относятся: распре-

делительный вал, клапаны и направляющие втулки,

пружины с деталями крепления, рычаги привода

клапанов. Газораспределительный механизм приво-

дится в движение от ведущего шкива 29 коленча-

того вали зубчатым ремнем 30. Этим же ремнем

через другой шкив 32 приводится в движение ва-

лик привода масляного насоса, распределителя

зажигания и топливного насоса. Распределитель-

ный вал 10. управляющий открытием и закрытием

клапанов, чугунный, питон, с закаленными токами

высокой частоты трущимися поверхностями кулач-

ков. С 1982 по 1984 г. вместе с изготовлением

рычагов 38 из стали 40Х распределительные валы

азотировали для повышения износостойкости вмес-

то закалки токами высокой частоты. В результате

насыщения поверхности металла азотом и частично

углеродом получается упрочненный слой, обеспе-

чивающий повышенную коррозионную стойкость, из-

носостойкость, высокое сопротивление знакопере-

менным нагрузкам. Упрочненный слой состоит из

зоны химических соединений типа Fe2N толщиной

до 20 мкм и диффузионной зоны твердого раствора

азота и углерода и - Fe глубиной до 0,5 мм. С

1985 г. устанавливаются распределительные валы

с отбелом кулачков. Эти валы имеют отличитель-

ный шестигранный поясок между З-м и 4-м кулач-

ками. Процесс отбеливания заключается в элект-

родуговом оплавлении поверхностей, в результате

которого образуется слой так называемого "бело-

го" чугуна, обладающего высокой твердостью. К

переднему торцу распределительного вала крепит-

ся центральным болтом ведомый шкив 5. Распреде-

лительный вал вращается на пяти опорах в специ-

альном корпусе 9, укрепленном на головке

цилиндров в девяти точках. От осевых перемеще-

ний распределительный вал удерживается упорным

фланцем 8, помещенным в проточке передней опор-

ной шейки валы. Упорный фланец прикреплен к

корпусу подшипников распределительного вала

двумя шпильками с гайками. Смазка к трущимся

поверхностям распределительного вала подводится

от масляной магистрали через канавку на цент-

ральной опорной шейке, через сверление по оси

вала и отверстия на кулачках и опорных шейках.

Клапаны (впускной 25 и выпускной 28), служащие

для периодического открытия и закрытия отверс-

тий впускных и выпускных каналов, расположены в

головке блока цилиндров наклонно в один ряд.

Головка впускного клапана имеет больший диаметр

для лучшего наполнения цилиндра, а рабочая фас-

ка выпускного клапана, работающая при высоких

температурах в агрессивной среде выпускных га-

зов, имеет наплавку из жаростойкого сплава.

Кроме того, выпускной клапан выполнен состав-

ным: стержень из хромоникельмолибденовой стали

с лучшей износостойкостью на трение и теплопро-

водностью для отвода теплоты от головки клапана

к его направляющей втулке, а головка из жароп-

рочной хромоникельмарганцовистой стали. Впуск-

ной клапан изготовлен из хромоникельмолибдено-

вой стали. Пружины (наружная 35 и внутренняя

45) прижимают клапан к седлу и не позволяют ему

отрываться от рычага привода. Пружины нижними

концами опираются на две опорные шайбы 46 и 47.

Верхняя опорная тарелка 36 пружин удерживается

на стержне клапана двумя сухарями 37, имеющими

в сложенном виде форму усеченного конуса. Нап-

равляющие втулки 26 клапанов изготовлены из чу-

гуна, запрессованы в головку цилиндров и от

возможного выпадения удерживаются стопорными

кольцами 27. Отверстие во втулке окончательно

обрабатывается в сборе с головкой цилиндров,

что обеспечивает узкий допуск на диаметр от-

верстия и точность его расположения по отноше-

нию к рабочим фаскам седла и клапана. Для

уменьшения проникновения масла в камеру сгора-

ния через зазоры между втулкой и стержнем кла-

пана применены маслоотражательные колпачки 31,

изготовленные из маслостойкой резины. Седла

клапанов изготовлены из специального чугуна и в

охлажденном состоянии запрессованы в нагретую

головку цилиндров. Вставные седла клапанов

обеспечивают необходимую прочность при воздейс-

твии ударных нагрузок. Рычаги 38 стальные, пе-

редают усилие от кулачка распределительного ва-

ла клапану. Рычаг одним концом опирается на

сферическую головку регулировочного болта 44 и

удерживается пружиной 39, а другим, имеющим

специальную канавку для удержания рычага на

клапане, - на его торец. Регулировочный болт 44

ввернут во втулку, которая, в свою очередь,

ввернута в головку цилиндров. Регулировочный

болт стопорится контргайкой.

1. Гайка крепления шкивов.

1. Гайка крепления шкивов.

2. Шкив привода генератора и насоса охлаждающей жидкости.

3. Ось натяжного ролика.

4. Натяжной ролик.

5. Шкив распределительного вала .

6. Сальник распредепительного вала.

7. Держатель сальника.

8. Упорный фланец распределительного вала.

9. Корпус подшипников распределительного вала.

10. Распределительный вал.

11. Терморегулирующая пластина поршня.

12. Поршень.

13. Верхнее компрессионное кольцо.

14. Нижнее компрессионное кольцо.

15. Маслосъемное кольцо.

16. Палец поршня.

17. Болт крепления крышки шатуна.

18. Маховик.

19. Упорное полукольцо коленчатого вала.

20. Передний подшипник первичного вала коробки передач.

21. Зубчатый обод маховика.

22. Вкладыши З-го (центрального) коренного подшипника коленчатого вала.

23. Вкладыши 1. 2. 4 и 5-го коренных подшипников коленчатого вала.

24. Коленчатый вал.

25. Впускной клапан.

26. Направляющая втулка клапана .

27. Стопорное кольцо.

28. Выпускной клапан.

29. Зубчатый шкив коленчатого вала.

30. Зубчатый ремень.

31. Маслоотражательный колпачок.

32. Шкив привода масляного насоса, распределителя зажигания и топливного

насоса.

33. Кронштейн натяжного ролика.

34. Пружина натяжного ролика .

35. Наружная пружина клапана.

36. Тарелка пружин.

37. Сухари клапана.

38. Рычаг привода клапана.

39. Пружина рычага.

40. Стопорная пластина пружины рычага.

41. Вкладыш и шатуна.

42. Крышка шатуна.

43. Шатун.

44. Регулировочный болт клапана.

45. Внутренняя пружина клапана.

46. Опорная шайба внутренней пружины.

47. Опорная шайба наружной пружины.

48. Метки в.м.т. поршней 1 и 4-го цилиндров.

|

1. Гайка крепления шкивов.

1. Гайка крепления шкивов.