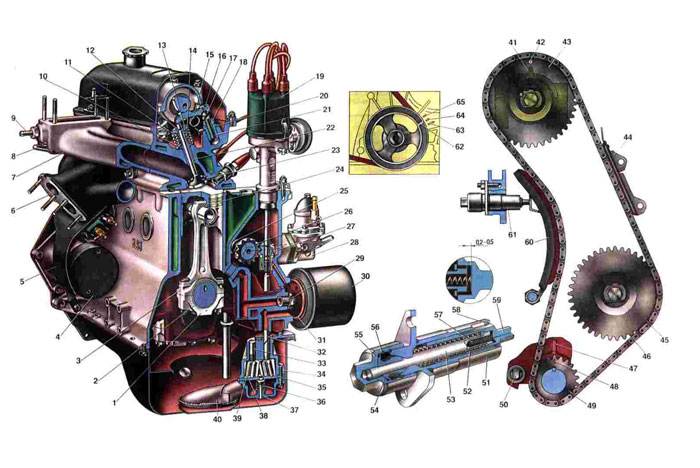

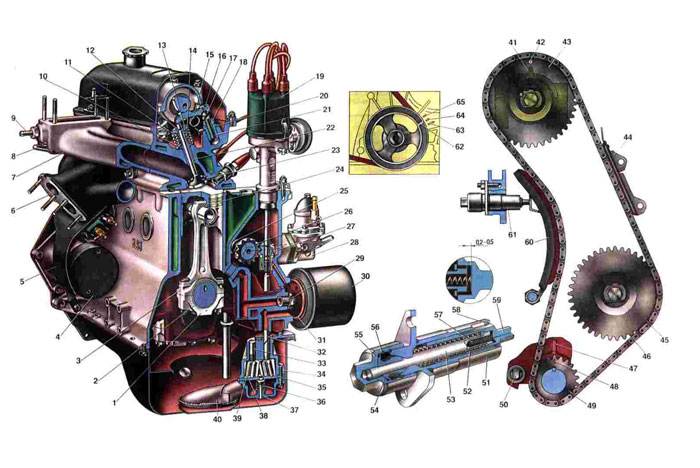

На автомобилях установлены четырехцилиндровые,

четырехтактные карбюраторные двигатели с раз-

личным обьемом цилиндров. Двигатель в сборе со

сцеплением и коробкой передач образует силовой

агрегат и устанавливается на автомобиле на трех

эластичных опорах. Опоры воспринимают как массу

силового агрегата, так и нагрузки, возникающие

при трогании автомобиля с места, разгоне и тор-

можении. Конструкция подвески силового агрегата

обеспечивает минимальные колебания двигателя и

устраняет передачу его вибраций на кузов. Двумя

передними опорами 37 двигатель крепится к попе-

речине передней подвески автомобиля, а задней

39 к поперечине задней подвески двигателя. Блок

цилиндров. Цилиндры двигателя объединены вместе

с верхней частью картера и представляют собой

единую отливку - блок цилиндров 14. Он является

базовой деталью двигателя и служит для установ-

ки и крепления механизмов, аппаратов и вспомо-

гательных агрегатов двигателя. Блок отлит из

специального низколегированного чугуна. Протоки

для охлаждающей жидкости сделаны по всей высоте

цилиндров, что улучшает охлаждение поршней и

поршневых колец и уменьшает деформации едока от

неравномерного нагрева. Цилиндры блока по диа-

метру подразделяются через 0,01 мм на пять

классов, обозначаемых буквами А, В, С. D, Ё.

Диаметры цилиндров, соответствующие этим клас-

сам, следующие, мм: Класс Диаметр цилиндра дви-

гателей 2101, 2103 А 76,000-76.010 В 76,010-76,

020 С 76,020-76.030 D 76,030- 76,040 Е

76,040-76,050 Диаметр цилиндра двигателей 21011

79.000-79.010 79.010-79.020 79.020-79.030

79,030-79.040 79,040-79,050 Класс цилиндра ука-

зан на нижней плоскости блока против каждого

цилиндра. Цилиндр и сопрягающийся с ним поршень

должны иметь одинаковый класс. При ремонте ци-

линдры могут быть расточены и отхонингованы под

увеличенный диаметр поршней (на 0,4; 0.8 мм) с

учетом обеспечения зазора между поршнем и ци-

линдром 0,06-0,67 мм. Для проведения ремонта

кривошипно-шатунного механизма выпускаются де-

тали ремонтных размеров: поршни и поршневые

кольца, увеличенные по диаметру на (1,4 и 0,6

мм: вкладыши коренных и шатунных подшипников

для шеек коленчатого вала, уменьшенных по диа-

метру на 0,25; 6,5; 0,75 и 1,00 мм. В нижней

части блока цилиндров расположены пять опор ко-

ренных подшипников коленчатого вала с тонкос-

тенными сталеалюминевыми вкладышами. Подшипники

имеют съемные крышки 2, которые крепятся к бло-

ку самоконтрящимися болтами. Отверстия под под-

шипники коленчатого вала в блоке цилиндров об-

рабатываются в сборе с крышками. Поэтому крышки

подшипников невзаимозаменяемы и для различия на

их наружной поверхности сделаны риски. Опоры

подшипников и соответствующие им крышки отсчи-

тываются от переднего торца блока цилиндров. В

задней опоре имеются гнезда для установки упор-

ных полуколец 36, удерживающих коленчатый вал

от осевых перемещений. величина осевого зазора

коленчатого вала при сборке двигателя обеспечи-

вается в пределах 0.06-0,26 мм. Если в эксплуа-

тации зазор превышает максимально допустимый

(0.35 мм), необходимо заменять упорные полу-

кольца новыми или ремонтными, увеличенными на

0,127 мм. Следует иметь в виду, что канавки,

находящиеся на одной стороне полуколец, должны

быть обращены к упорным поверхностям коленчато-

го вала. С октября 1981 г. на двигателях уста-

навливается переднее сталеалюминевое полуколь-

цо, а заднее - металлокерамическое (желтого

цвета), пропитанное маслом. В передней части

блока цилиндров имеется полость для привода ме-

ханизма газораспределения. Эта полость закрыта

крышкой 8. С задней стороны к блоку цилиндров

прикреплен держатель 35 заднего сальника. В

крышку 8 и держатель 35 установлены самоподжим-

ные сальники. В левой части блока установлен

валик 12 привода масляного насоса, распредели-

теля зажигания и топливного насоса. В отверстия

под подшипники валика запрессованы свертные

сталеалюминевые втулки 48. Совместной их обра-

боткой в блоке обеспечивается необходимая соос-

ность подшипников. При проверке технического

состояния блока и ремонте необходимо следить за

совпадением смазочного отверстия в передней

втулке с каналом в блоке цилиндров. Головка ци-

линдров 15 общая для четырех цилиндров. отлита

из-алюминиевого сплава, имеет камеры сгорания

клиновидной формы. С левой стороны в передней и

задней части головни цилиндров выполнены каналы

для стока масла в масляный картер. В головку

запрессованы седла клапанов, изготовленные из

специального чугуна, чтобы обеспечить высокую

прочность при воздействии ударных нагрузок.

Размеры седла впускного клапана больше размеров

седла выпускного клапана. Рабочие фаски седел

обрабатываются после запрессовки в сборе с го-

ловкой цилиндров, чтобы обеспечить точную соос-

ность фасок с отверстиями направляющих втулок

клапанов. Направляющие втулки клапанов также

изготавливаются из чугуна и запрессовываются в

головки цилиндров с натягом. В отверстиях нап-

равляющих втулок нарезаны спиральные канавки

для смазки. У втулок впускных клапанов канавки

нарезаны до половины длины отверстия, а у вту-

лок выпускных клапанов - на всей длине отверс-

тия. Для уменьшения проникновения масла в каме-

ру сгорания через зазоры между втулкой и

стержнем клапана применены маслоотражательные

колпачки, изготовленные из маслостойкой резины.

Между головкой и блоком цилиндров установлена

прокладка, изготовленная из асбестового матери-

ала на металлическом каркасе и пропитанная гра-

фитом. По краям отверстий под цилиндры проклад-

ка имеет окантовку из мягкой стали. Отверстие

канала подачи масла к распределительному валу

окантовано медной лентой. Чтобы прокладка не

прилипала к блоку и головке цилиндров, перед

сборкой ее рекомендуется натереть графитом. Го-

ловка цилиндров крепится к блоку цилиндров

одиннадцатью болтами. Для равномерного и плот-

ного прилегания головки к блоку цилиндров и ис-

ключения коробления болты необходимо затягивать

на холодном двигателе в два приема с помощью

динамометрического ключа и в строго определен-

ной последовательности 1от центра к периферии

налево и направо поочередно). В первый прием

затяжка осуществляется предварительно - момент

затяжки приблизительно 39,2 Н-м (4 кгс м).Во

второй прием производится окончательная затяжка

моментом 112,7 H'm (11.5 кгс-м) для основных

десяти болтов и моментом 37,24 Н-м (3,8 кгс-м)

для основных десяти болтов и моментом 37,24 Н-м

(3,8 )затяжки приблизительно 39,2 Н-м (4

кгс-м). 60 второй прием производится оконча-

тельная затяжка моментом 112,7 H'm (1"' кгс-м)

для основных десяти болтов и моментом 37,24 Н-м

( кгс-м) для болта на приливе около распредели-

теля зажигания. Болты крепления головки цилинд-

ров следует подтягивать после пробега первых

2000-ЗООС) км, а в дальнейшем после снятия го-

ловки цилиндров или при появлении признаков

прорыва газов или пропуска охлаждающей жидкости

между блоком и головкой цилиндров. Поршни 20

изготовлены из алюминиевого сплава и покрыты

слоем олова для улучшения прирабатываемости.

Юбка поршня в поперечном сечении овальная, при-

чем большая ось овала перпендикулярна оси порш-

невого пальца. По высоте поршень имеет коничес-

кую форму: в верхней части меньший диаметр, чем

в нижней. Кроме того, в бобышки поршня залиты

стальные терма- регулирующие пластины. Все это

выполнено для компенсации неравномерности теп-

ловой деформации поршня при работе в цилиндрах

двигателя, возникающей из-за неравномерного

распределения массы металла внутри юбки поршня.

В бобышках поршня имеются отверстия для прохода

масла к поршневому пальцу. Отверстие под порш-

невой палец смещено от оси симметрии на 2 мм в

правую сторону двигателя. Это уменьшает возмож-

ность появления стука поршня при переходе через

в. м. т. Для правильной установки поршня в ци-

линдр около отверстия под поршневой палец име-

ется метка "П". Поршень должен устанавливаться

в цилиндр так, чтобы метка была обращена в сто-

рону передней части двигателя. Поршни, как и

цилиндры, по наружному диаметру подразделяются

на пять классов через 0.01 мм и индивидуально

подбираются к каждому цилиндру. По диаметру от-

верстия под поршневой палец поршни подразделя-

ются через 0,064 мм на три категории, обознача-

емые цифрами 1, 2, 3. Класс поршня (буква) и

категория отверстия под поршневой палец (цифра)

клеймятся на днище поршня. Поршни по массе в

одном и том же двигателе подобраны с максималь-

но допустимым отклонением +2.ё г. Поршневой па-

лец стальной, цементированный, трубчатого сече-

ния, запрессован в верхнюю головку шатуна с

натягом и свободно вращается в бобышках поршня.

Поршневые пальцы, как и отверстия в бобышках

поршня, по наружному диаметру подразделяются на

три категории через 0.бб4 мм. Категория пальца

маркируется на его торце соответствующим цве-

том: синим - первая категория, зеленым - вто-

рая, красным - третья. Собираемые палец и пор-

шень должны принадлежать к одной категории.

Поршневые кольца 19. 21и 22, обеспечивающие не-

обходимое уплотнение цилиндра, изготовлены из

чугуна. На поршне установлены два компрессион-

ных (уплотняющих) кольца, которые уплотняют за-

зор между поршнем и цилиндром и отводят теплоту

от поршня. и одно маслосъемное, которое пре-

пятствует попаданию масла а камеру сгорания.

Кольца прижимаются к стенке цинндра силами

соёственной упругости и давлением газов. Верх-

нее компрессионное кольцо 22 работает в услови-

ях высокой температуры, агрессивного воздейс-

твия продуктов сгорания и недостаточной смазки,

поэтому для повышения износоустойчивости наруж-

ная поверхность его хромирована и для улучшения

прирабатываемости имеет бочкообразную форму об-

разующей. Нижнее компрессионное кольцо 21

скребкового типа (имеет проточку по наружной

поверхности), фосфатированное, выполняет также

дополнительную функцию и маслосбрасывающего

кольца. Кольцо устанавливается обязательно про-

точкой вниз, иначе возрастают расход масла и

нагарообразование в камере сгорания. Маслосъем-

ное кольцо 19 имеет прорези для снимаемого с

цилиндра масла и внутреннюю витую пружину -

расширитель, обеспечивающий дополнительное при-

жатие кольца к стенке цилиндра. Шатуны 46 -

стальные, кованые со стержнем двутаврового се-

че-нияТО1жняя головка шатуна разъемная; в ней

устанавливаются вкладыши шатунного подшипника.

Крышка нижней головки крепится двумя болтами и

самоконтрящимися гайками. Шатун обрабатывают

вместе с крышкой, и поэтому при сборке имеющие-

ся номера на шатуне и крышке должны быть одина-

ковы и находиться с одной стороны. До 1996 г. у

шатунов было отверстие, в месте перехода нижней

головки шатуна в стержень, для подачи масла на

стенки цилиндра. Коленчатый вал 1 отлит из чу-

гуна и является основной .силовой эмалью, кото-

рая воспринимаетдействие давления газов и инер-

ционных сил. Материал вала работает на

усталость. Повышение усталостной прочности дос-

тигается большим перекрытием коренной и шатун-

ной шеек, наличием пяти опор (полноопорный),

поверхностной закалкой шеек токами высокой час-

тоты на глубину 2-5 мм, специально выполненными

плавными переходами между шейками и щеками,

тщательной обработкой напряженных мест. Смазка

от коренных подшипников к шатунным подводится

по сверленым каналам, которые закрываются кол-

пачковыми заглушками. Передний и задний концы

коленчатого вала уплотняются самоподжимными ре-

зиновыми сальниками. В заднем конце коленчатого

вала выполнено гнездо под передний подшипник

первичного вала коробки передач. Маховик 34 от-

лит из чугуна и имеет напрессованный стальной

зубчатый обод для пуска двигателя стартером.

Маховик крепится к заднему торцу коленчатого

вала шестью болтами, под которыми установлена

общая стальная шайба. Центрируется маховик по

наружному диаметру подшипника первичного вала

коробки передач. маховик устанавливается на ко-

ленчатый вал так, что6ы метка (конусообразная

лунка около зубчатого обода маховика) и ось ша-

тунной шейки первого цилиндра находились в од-

ной плоскости и по одну сторону от оси коленча-

того вала. Вкладыши коренных и шатунных

подшипников - тонкостенные, биметаллические,

сталеалюминиевые. Вкладыши каждого коренного

или шатунного подшипника состоят из двух поло-

винок. От провертывания вкладыши удерживаются

выступом, входящим в паз шатунного или коренно-

го подшипника. Все шатунные вкладыши одинаковые

и взаимозаменяемые. Вкладыши первого, второго,

четвертого и пятого коренных подшипников одина-

ковые и взаимозаменяемые, имеют канавку на

внутренней поверхности (с 1987 г. нижние вкла-

дыши этих подшипников устанавливаются без ка-

навки).

Газораспределительный механизм обеспечивает на-

полнение цилиндров двигателя горючей смесью и

выпуск отработавших газов в соответствии с при-

нятым для двигателя порядком работы цилиндров и

фазами газораспределения. К деталям газораспре-

делительного механизма относятся: распредели-

тельный вал, клапаны и направляющие втулки,

пружины с деталями крепления, рычаги привода

клапанов. Газораспределительный механизм приво-

дится в движение от ведущей звездочки 49 колен-

чатого вала двухрядной роликовой цепью 46.

Распределительный вал оправляющий открытием и

закрытием клапанов, чугунный, с закаленными то-

ками высокой частоты трущимися поверхностями

кулачков. С 1982 по 1984 г. вместе с изготовле-

нием рычагов 15 из стали 40Х распределительные

валы азотировали *я повышения износостойкости

вместо закалки токами высокой частоты. В ре-

зультате насыщения поверхности металла азотом и

частично углеродом получается упрочненный слой,

обеспечивающий повышенную коррозионную стой-

кость, износостойкость, высокое сопротивление

знакопеременным нагрузкам. Упрочненный слой

состоит из зоны химических соединений толщиной

до 20 мкм и диффуэионной зоны твердого раствора

азота и углерода в d-Fe глубиной до 0,5 мм. С

1985 останавливаются распределительные валы с

отбелом кулачков. Эти валы имеют отличительный

шестигранный поясок между З-м и 4-м кулачками.

Процесс отбеливания заключается в электродуго-

вом оплавлении поверхностей,, в результате ко-

торого образуется слой так называемого 'бело-

го' чугуна, обладающего высокой твердостью. К

переднему торцу распределительного вала крепит-

ся центральным болтом ведомая звездочка 43.

Распределительный вал вращается на пяти опорах

в специальном корпусе 26 (см. рис. 3), укреп-

ленном на головке цилиндров в девяти точках. От

осевых перемещений распределительный вал удер-

живается спорным фланцем, помещенным в проточке

передней опорной шейки вала. Упорный фланец

прикреплен к корпусу подшипников распредели-

тельного вала двумя шпильками с гайками. Смазка

к трущимся поверхностям распределительного вала

под* водится от масляной магистрали через ка-

навку на центральной опорной шейке, через свер-

ление по оси вала и отверстия на кулачках и

опорных шейках. Клапаны (впускной и выпускной),

служащие для периодического открьггия и закры-

тия отверстий впускных и выпускных каналов,

расположены в головке блока цилиндров наклонно

в один ряд. Головка впускного клапана имеет

больший диаметр для лучшего наполнения цилинд-

ра, а рабочая фаска выпускного клапана, работа-

ющая при высоких температурах в агрессивной

среде выпускных газов, имеет наплавку из жарос-

тойкого сплава. Кроме того, выпускной клапан

выполнен составным: стержень из хромоникельмо-

либденовой стали с лучшей износостойкостью на

трение и теплопроводностью для отвода теплоты

от головки клапана к его направляющей втулке, а

головка - из жаропрочной хромоникельмарганцо-

вистой стали. Впускной клапан изготовлен из

хромоникельмолибденовой стали. Пружины (наруж-

ная 10 и внутренняя И) прижимают клапан к седлу

и не позволяют ему отрываться от рычага приво-

да. Пружины нижними концами опираются на две

опорные шайбы. Верхняя опорная тарелка 13 пру-

жин удерживается на стержне клапана двумя суха-

рями 12, имеющими в сложенном виде форму усе-

ченного конуса. Рычаги 15 стальные, передают

усилие от кулачка распределительного вала кла-

пану. Рычаг одним концом опирается на сферичес-

кую головку регулировочного болта i7, а другим,

имеющим специальную канавку для удержания рыча-

га на клапане, на его торец. Регулировочный

болт 17 ввернут во втулку 21, которая, в свою

очередь, ввернута в головку цилиндров. Регули-

ровочный болт стопорится контргайкой 18. Привод

вспомогательных агрегатов. Вспомогательные аг-

регаты двигателя.-так*ннь1и механизм, приводят-

ся в действие от коленчатого вала с помощью

цепной передачи, которая расположена в передней

полости блока цилиндров и закрыта крышкой. Цеп-

ная передача состоит из двухрядной втулочно-ро-

ликовой цепи 46, ведущей звездочки 49. установ-

ленной на коленчатом валу, ведомой звездочки 45

привода вспомогательных агрегатов, ведомой

звездочки 43 распределительного вала, успокои-

теля 44 цепи и натяжителя 61 с башмаком 60.

Башмак натяжителя и успокоитель цепи имеют

стальной каркас с привулканизированным слоем

резины. При отворачивании фиксирующей гайки 55

цепь натягивается башмаком 60_, на который

действуют пружины 52 и 57 через плунжер 59.

Башмак натяжителя вращается вокруг болта креп-

ления. После затяжки гайки 55 стержень 53 зажи-

мается цангами сухаря 54, вследствие чего бло-

кируется пружина 52 натяжителя цепи. При работе

двигателя на плунжер 59 воздействует только

тренняя пружина 57. обеспечивающая благодаря

зазору 0,2-мм в механизме натяжителя компенса-

цию колебании цепи. ..шоитель 44 цепи гасит ко-

лебания ведущей ветви цепи. При работе двигате-

ля цепь вытягивается. Она считается

работоспособной, если натяжитель обеспечивает

ее натяжение, т.е. если цепь вытянулась не бо-

лее, чем на 4 мм. Длина цепи проверяется на

приспособлении, имеющем два ролика диаметром

51,72+0,01 мм, на которые надевают цепь, прик-

ладывая усилие 150 Н (15 laic) к одному из ро-

ликов, замеряют расстояние мощу осями. Цепь за-

меняют, если это расстояние составляет 490 мм

удвигателей2101 и21611 или49*.5ммудвигате-

лей2103. 'валик 26 привода масляного насоса,

распределителя зажигания и топливного насоса

установлен вдоль двигателя и имеет две опорные

шейки, винтовую шестерню и эксцентрик 25, кото-

рый через толкатель приводит в действие топлив-

ный насос. Валик отлит из чугуна, поверхность

эксцентрика закалена токами высокой частоты на

глубину 21-0,5 мм. По оси валика имеется от-

верстие для подвода масла от передней опоры - к

внешней. Зазоры мешу втулками и опорными шейка-

ми валика привода масляного насоса и распреде-

лителя зажигания должны соответствовать для пе-

редней опоры -"6,0464,091 мм, yw задней

О*МО-0.080 мм; предельно допустимый зазор для

обеих опор - 0,15 мм. Винтовая шестерня валика

26 находится в зацеплении с шестерней 27, кото-

рая приводит в действие распределитель зажига-

ния и масляные насос. Шестерня 27 установлена

вертикально. вращается в металлокерамической

втулке, запрессованной в блок цилиндров. В шес-

терне выполнено отверстие со шлицами, а которое

входят шлицевые концы валиков распределителя

зажигания и масляного насоса. Корпус распреде-

лителя зажигания установлен на верхней плоскос-

ти блока цилиндров и крепится к нему стальной

пластиной. Масляный насос крепится болтами к

нижней плоскости блока цилиндров. Работа двига-

теля. За один рабочий цикл в цилиндре двигателя

пр5йсходит четыре такта - впуск горючей смеси,

сжатие, рабочий ход и выпуск отработавших га-

зов. Эти такты осуществляются за два оборота

коленчатого вала. т.е. каждый такт происходит

за пол - оборота (180 ) коленчатого вала.

Впускной клапан начинает открываться с опереже-

нием, т.е. до подхода поршня к верхней

.Мертвой точке (в. м. т.) на расстояние, соот-

ветствующее 12 поворота коленчатого вала до в.

м. т. Это необходимо для того, чтобы клапан был

полностью открытым, когда поршень пойдет вниз,

и через полностью открытое впускное отверстие

поступило по возможности больше свежей горючей

смеси. впускной клапан закрывается с запаздыва-

нием, т.е. после прохождения поршнем нижней

мертвой точки (н. м. т.) на расстоянии, соот-

ветствующем 40 поворота коленчатого вала после

н. м. т. Вследствие инерционного напора струи

всасываемой горючей смеси она продолжает посту-

пать в цилиндр, когда поршень уже начал движе-

ние вверх, и тем самым обеспечивается лучшее

наполнение цилиндра. Таким образом, впуск прак-

тически происходит за время поворота коленчато-

го вала на 232 . Выпускной клапан начинает отк-

рываться еще до полного окончания рабочего

хода, до подхода поршня к н. м. т. на расстоя-

ние. соответствующее 42 поворота коленчатого

вала до н. м. т. В этот момент давление в ци-

линдре еще довольно велико, и газы начинают ин-

тенсивно истекать из цилиндра, в результате че-

го их давление и температура быстро падают. Это

значительно уменьшает работу двигателя во время

выпуска и предохраняет двигатель от перегрева.

Выпуск продолжается и после прохождения поршнем

в. м. т., т.е. когда коленчатый вал повернется

на 10 после в. м. т. Таким образом, продолжи-

тельность выпуска составляет 232 . Существует

такой момент (22 поворота коленчатого вала око-

ло в. м. t.J когда открыты одновременно оба

клапана - впускной и выпускной. Такое положение

называется перекрытием клапанов. Иэ- за малого

промежутка времени перекрытие клапанов не при-

водит к проникновению отработавших газов во

впускной трубопровод, а, наоборот, инерция по-

тока отработавших газов вызывает подсос горючей

смеси в цилиндр и тем самым улучшает его напол-

нение. Описанные фазы газораспределения имеют

место при зазоре 0,30 мм между кулачком распре-

делительного вала и рычагом привода клапана на

холодном двигателе. Чтобы обеспечить согласо-

ванна моментов открытия и закрытия клапанов с

углами поворота коленчатого вала (т.е. обеспе-

чить правильную установку фаз газораспределе-

ния), на звездочках коленчатого и распредели-

тельного валов имеются метки 48 и 42, а также

47 на едоке цилиндров и 41 (выступ) на корпусе

подшипников распределительного вала. Если фазы

газораспределения установлены правильно, то при

положении поршня четвертого цилиндра в в. м. т.

в конце такта сжатия метка 41 на корпусе под-

шипников распределительного вала должна совпа-

дать с меткой 42 на звездочке распределительно-

го вала, а метка 48 на звездочке коленчатого

вала с меткой 47 на блоке цилиндров. Когда по-

лость привода распределительного вала закрыта

крышкой, то положение коленчатого вала можно

определить по меткам на шкиве коленчатого вала

и крышке привода распределительного вала. При

положении поршня четвертого цилиндра в в. м. т.

метка 62 на шкиве должна совпадать с меткой 65

на крышке привода распределительного вала.Не-

совпадение меток на один-два звена цепи приво-

дит к ударам клапанов о поршень и отказу двига-

теля в работе. Для обеспечения нормальной

работы двигателя зазоры между кулачками и рыча-

гами привода клапана устанавливаются равными 0,

1.5 мм на холодном двигателе. Эти зазоры необ-

ходимы для того, чтобы обеспечить правильную

работу механизма газораспределения при тепловом

расширении деталей на работающем двигателе,

(отклонение величины зазоров у различных клапа-

нов на одном двигателе не должно превышать 0,02

-0,03 мм. Если зазоры отличаются от указанной

величины, то фазы газораспределения искажаются:

при увеличенном зазоре клапаны открываются с

запаздыванием и закрываются с опережением, а

при недостаточном зазоре открываются с опереже-

нием и закрываются с запаздыванием. Если зазора

нет, то клапаны остаются немного приоткрытыми

постоянно, что резко сокращает долговечность

клапанов и седел. Зазоры между кулачками и ры-

чагами привода клапанов устанавливаются следую-

щим образом: повернув коленчатый вал по часовой

стрелке до совпадения метки 42на звездочке

распределительного вала с меткой 41 на корпусе

подшипников, что соответствует концу такта сжа-

тия в четвертом цилиндре, устанавливают зазор у

выпускного клапана четвертого цилиндра (восьмой

кулачок) и впускного клапана третьего цилиндра

(шестой кулачок). Затем, последовательно пово-

рачивая коленчатый вал на 180 , устанавливают

зазоры у клапанов остальных цилиндров в поряд-

ке. Для установки требуемого зазора следует:

держа гаечным ключом регулировочный болт 17 ры-

чага, другим ключом ослабить контргайку болта,

вставить между рычагом и кулачком распредели-

тельного вала щуп толщиной 6,15 мм и гаечным

ключом завертывать или отвертывать легулировоч-

ный болт 17 с последующим затягиванием конт-

ргайки, пока при затянутой контргайке щуп не

будет входить с легким защемлением.

1. Крышка шатуна;

1. Крышка шатуна;

2. Вкладыш шатуна;

3. Шатун;

4. Стартер;

5. Теплоизолирующий щиток стартера;

6. Выпускной коллектор:

7. Впускная труба;

8. Дренажная трубка впускной трубы;

9. Штуцер трубки для отвода охлаждающей жидкости;

10. Наружная пружина клапана;

11. Внутренняя пружина клапана;

12. Сухарь клапана;

13. Тарелка пружин:

14. Маслоотражательный колпачок;

15. Рычаг привода клапана;

16. Пружина рычага привода клапана;

17. Регулировочный болт клапана:

18. Контргайка регулировочного болта;

19. Распределитель зажигания;

20. Стопорная пластина пружины рычага клапана;

21. Втулка регулировочного болта;

22. Направляющая втулка клапана;

23. Седло клапана;

24. Поршень;

25. Эксцентрик для привода топливного насоса:

26. Валик привода масляного насоса, топливного насоса и распределителя зажигания;

27. Шестерня привода масляного насоса и распределителя зажигания;

28. Топливный насос:

29. Штуцер крепления масляного фильтра:

30. Масляный фильтр:

31. Прокладка;

32. Валик масляного насоса:

33. Ось ведомой шестерни масляного насоса;

34. Корпус масляного насоса;

35. Ведущая шестерня масляного насоса:

36. Пружина редукционного клапана;

37. Редукционный клапан масляного насоса;

38. Крышка масляного насоса:

39. Ведомая шестерня масляного насоса:

40. Приемный патрубок масляного насоса;

41. Установочный выступ на корпусе подшипников распределительного вала;

42. Установочная метка на звездочке распределительного вала;

43. Звездочка распределительного вала:

44. Успокоитель цепи:

45. Звездочка привода масляного насоса, топливного насоса и распределителя зажигания;

46. Цепь привода распределительного вала:

47. Установочная метка на блоке цилиндров;

48. Установочная метка на звездочке коленчатого вала;

49. Звездочка коленчатого вала;

50. Ограничительный палец;

51. Корпус натяжителя цепи:

52. Пружина натяжителя цепи;

53. Стержень натяжителя;

54. Зажимной сухарь стержнь;

55. Колпачковая гайка;

56. Пружинное кольцо;

57. Пружина плунжера;

58. Стопорное кольцо плунжера;

59. Плунжер натяжителя;

60. Башмак натяжителя;

61. Натяжитель;

62. Метка в.м.т. на шкиве коленчатого вала:

63. Метка опережения зажигания на О':

64. Метка опережения зажигания на 5';

65. Метка опережения зажигания на 10'.

|

1. Крышка шатуна;

1. Крышка шатуна;